W 1984 r. Sagawa i Croat wynaleźli magnesy neodymowe równolegle, niemal w tym samym czasie. Faza główna magnesów neodymowych to Nd2Fe14B, a maksymalna gęstość energii to 280 kJ/m3. W wyniku pomyślnego rozwoju magnesów neodymowych ogłoszono powstanie magnesów trwałych ziem rzadkich trzeciej generacji. Magnesy neodymowe są nazywane także magnesami NdFeB, ponieważ składają się głównie z neodymu, żelaza i boru. Magnesy neodymowe można podzielić na magnesy spiekane , magnesy spajane tworzywami sztucznymi i magnesy prasowane na gorąco według szczegółowego procesu produkcji. Spiekane magnesy neodymowe nadal oferują najwyższą moc magnetyczną i są szeroko stosowane w całej gamie zastosowań, w tym w silnikach trwałych o wysokiej wydajności, silnikach bezszczotkowych DC, separatorach magnetycznych, urządzeniach obrazowania magnetycznego, czujnikach, głośnikach, elektronice użytkowej i zielonej energii.

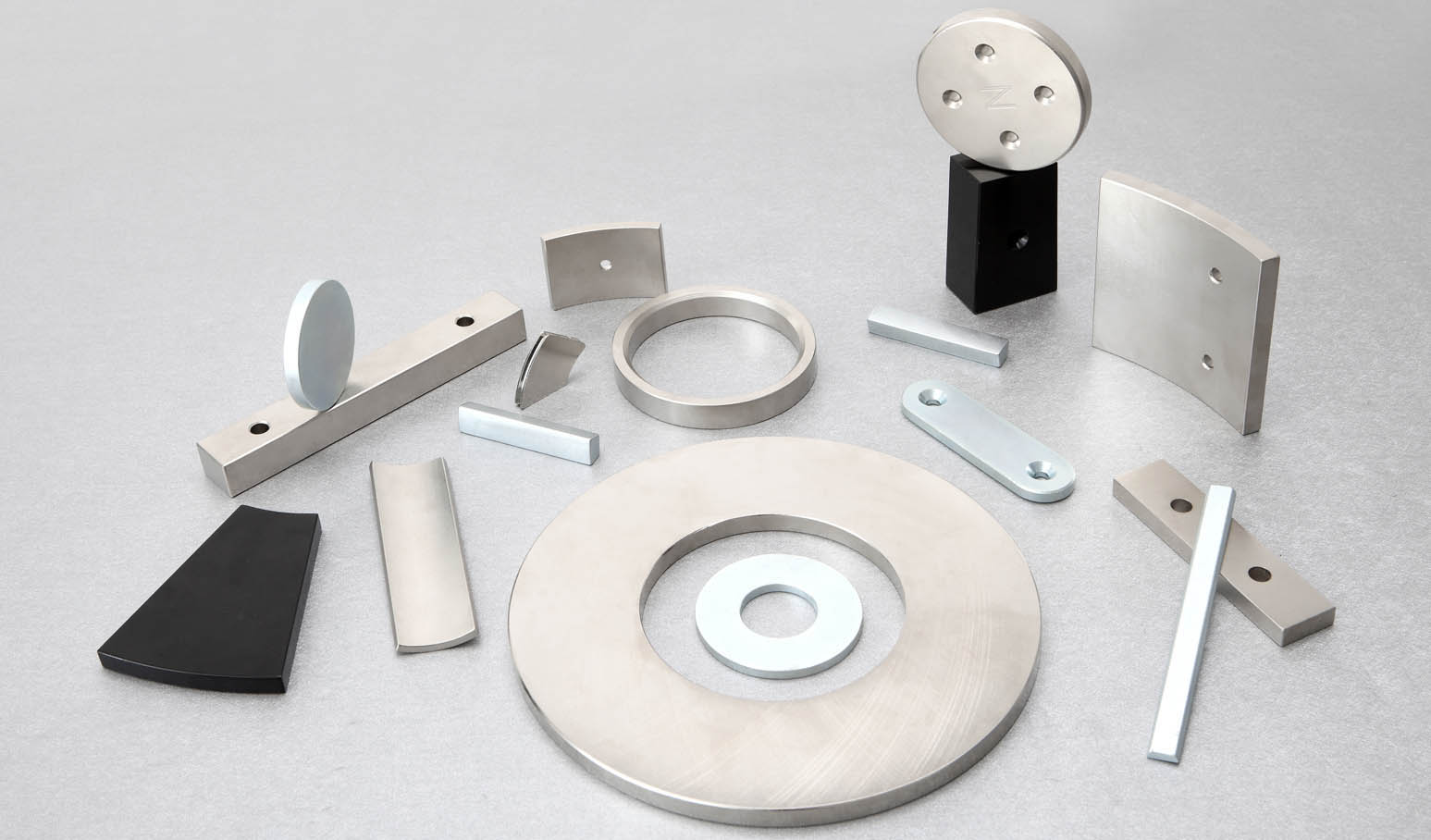

Kategorie kształtu magnesów neodymowych

Magnesy neodymowe walcowe

Magnesy neodymowe płytkowe

Magnesy neodymowe pierścieniowe

Magnesy neodymowe pod wkręt

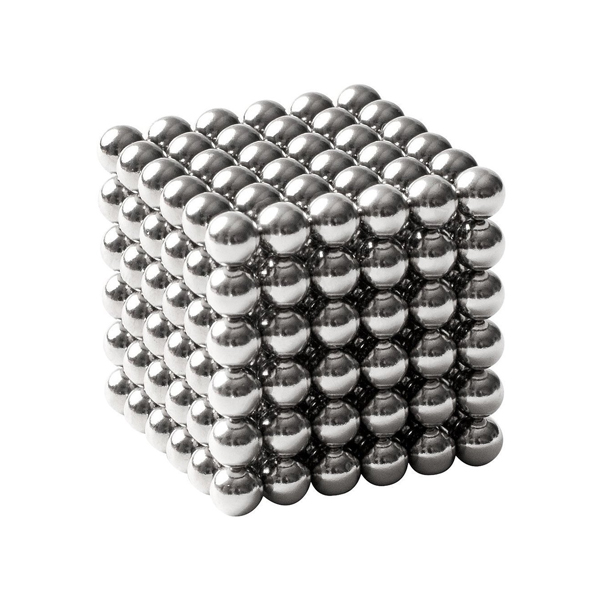

Kulki magnetyczne

Magnesy neodymowe segmentowe

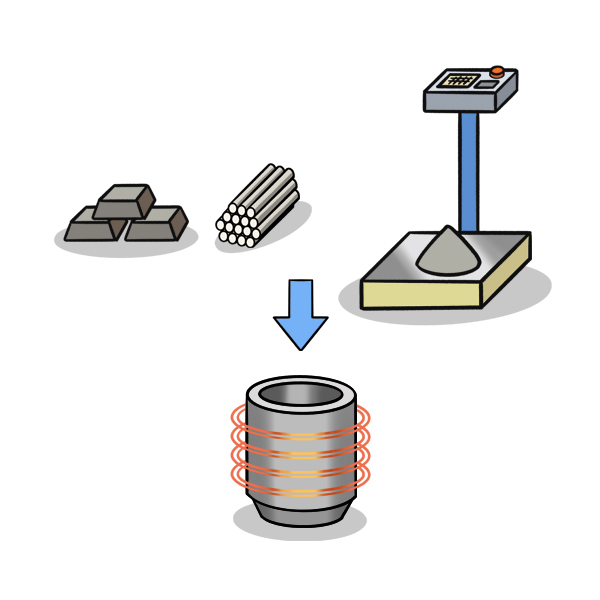

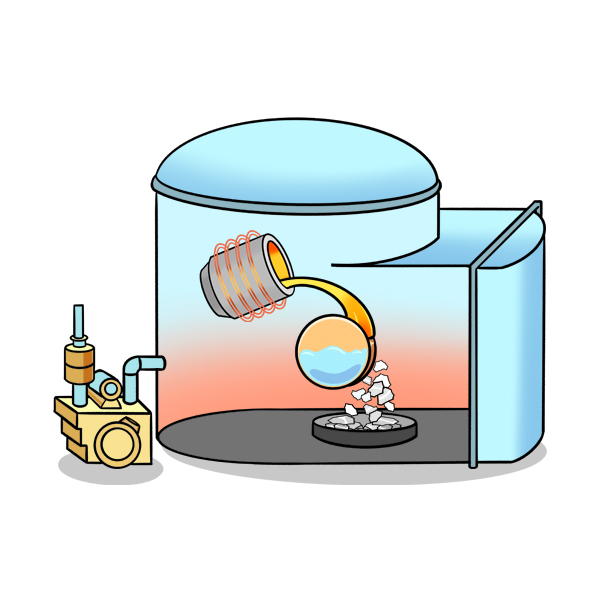

Proces produkcji magnesów neodymowych

Produkcja magnesów neodymowych odbywa się poprzez stapianie surowców w próżni lub atmosferze gazów obojętnych w piecu indukcyjnym do topienia i przetwarzanie w odlewarce taśmowej, a następnie schładzanie w celu wytworzenia stopu w formie taśmy. Taśmy są kruszone i proszkowane do postaci drobnoziarnistego proszku o wielkości cząsteczki od 3 do 7 mikronów. Proszek jest następnie zagęszczany w matrycy i spiekany w gęste bryły. Następnie półsurowiec jest poddawany obróbce mechanicznej w celu nadania konkretnych kształtów, obróbce powierzchni i namagnesowaniu.

Ważenie

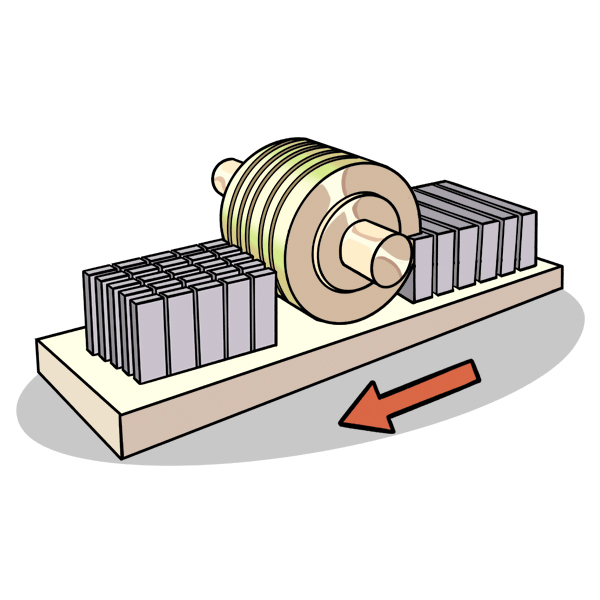

Topienie i odlewanie taśmowe

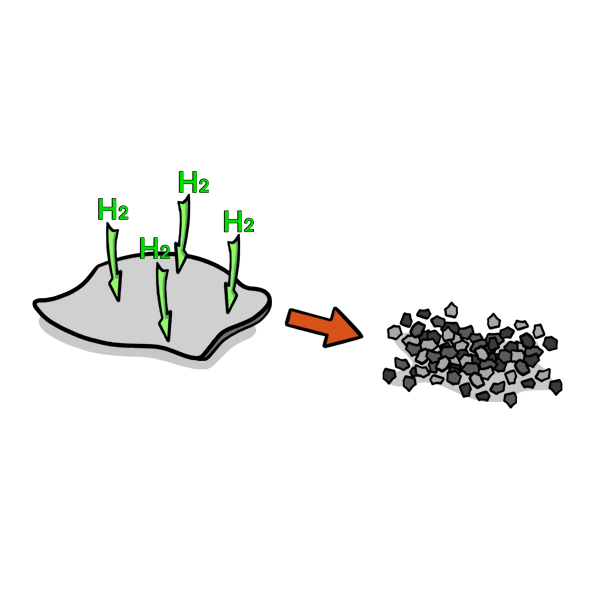

Kruszenie wodorowe

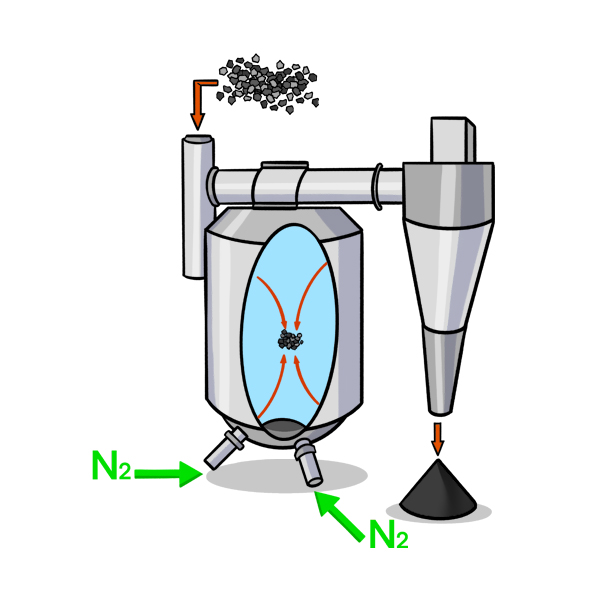

Mielenie strumieniowe

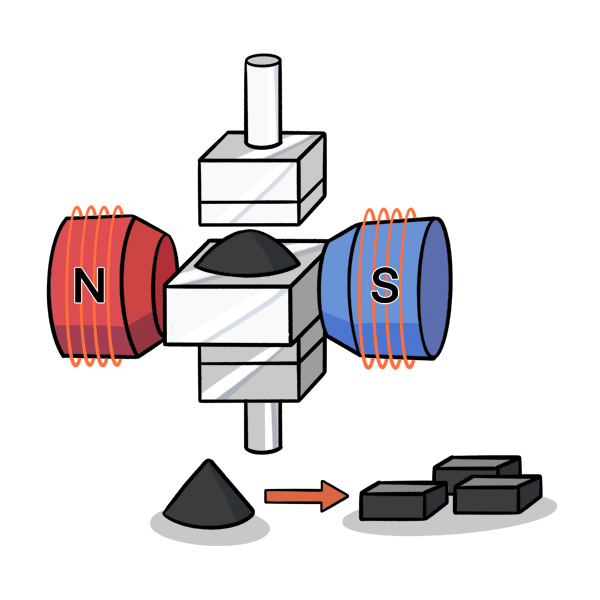

Zagęszczanie

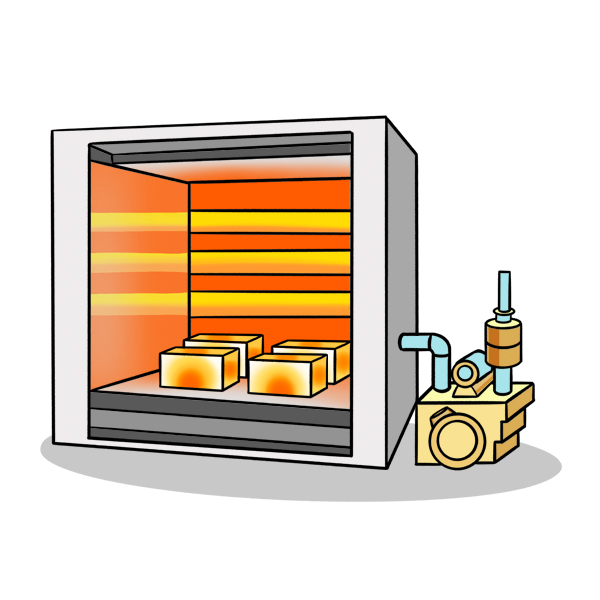

Spiekanie

Obróbka mechaniczna

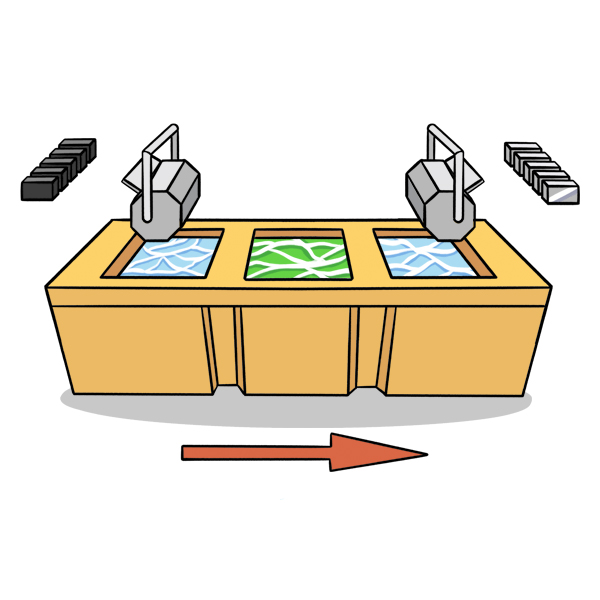

Obróbka powierzchni

Magnesowanie

Pakowanie i wysyłka

Właściwości magnetyczne magnesów neodymowych

Klasy magnesów neodymowych są zwykle oznaczane literą N, liczbą i literą. Litera „N” jest skrótem od słowa „Neodymium” (neodym). Następująca po niej liczba oznacza maksymalną gęstość energii magnesu w jednostce CGS megagaus oersted (MOGe). Jedna lub dwie litery na końcu określają koercję wewnętrzną i maksymalną temperaturę pracy magnesów neodymowych. Koercja wewnętrzna klasy M (średnia), H (wysoka), SH (superwysoka), UH (ultrawysoka), EH (bardzo wysoka) i AH (anormalnie wysoka) wynosi odpowiednio powyżej 14, 17, 20, 25, 30, 35 kOe. Następnie maksymalna temperatura robocza może sięgać odpowiednio 100, 120, 150, 180, 200 i 230°C. Należy zauważyć, że niektóre klasy nie mają końcowych liter, w szczególności najlepiej znane N35 i N52. Koercja wewnętrzna tych klas jest wyższa niż 12 kOe, maksymalna temperatura pracy powinna być niższa niż 80°C.

| Klasie | Remanencja

Br |

Koercja

Hcb |

Koercja wewnętrzna

Hcj |

Maksymalna gęstość energii

(BH)max |

Maksymalna temperatura pracy | ||||

| T | kGs | kA/m | kOe | kA/m | kOe | kJ/m3 | MGOe | ℃ | |

| N30 | 1.08-1.13 | 10.8-11.3 | ≥798 | ≥10.0 | ≥955 | ≥12 | 223-247 | 28-31 | 80 |

| N33 | 1.13-1.17 | 11.3-11.7 | ≥836 | ≥10.5 | ≥955 | ≥12 | 247-271 | 31-34 | 80 |

| N35 | 1.17-1.22 | 11.7-12.2 | ≥868 | ≥10.9 | ≥955 | ≥12 | 263-287 | 33-36 | 80 |

| N38 | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥955 | ≥12 | 287-310 | 36-39 | 80 |

| N40 | 1.25-1.28 | 12.5-12.8 | ≥907 | ≥11.4 | ≥955 | ≥12 | 302-326 | 38-41 | 80 |

| N42 | 1.28-1.32 | 12.8-13.2 | ≥915 | ≥11.5 | ≥955 | ≥12 | 318-342 | 40-43 | 80 |

| N45 | 1.32-1.38 | 13.2-13.8 | ≥923 | ≥11.6 | ≥955 | ≥12 | 342-366 | 43-46 | 80 |

| N48 | 1.38-1.42 | 13.8-14.2 | ≥923 | ≥11.6 | ≥955 | ≥12 | 366-390 | 46-49 | 80 |

| N50 | 1.40-1.45 | 14.0-14.5 | ≥796 | ≥10.0 | ≥876 | ≥11 | 382-406 | 48-51 | 80 |

| N52 | 1.43-1.48 | 14.3-14.8 | ≥796 | ≥10.0 | ≥876 | ≥11 | 398-422 | 50-53 | 80 |

| N55 | 1.46-1.52 | 14.6-15.2 | ≥796 | ≥10.0 | ≥876 | ≥11 | 414-430 | 52-54 | 80 |

| N35M | 1.17-1.22 | 11.7-12.2 | ≥868 | ≥10.9 | ≥1114 | ≥14 | 263-287 | 33-36 | 100 |

| N38M | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥1114 | ≥14 | 287-310 | 36-39 | 100 |

| N40M | 1.25-1.28 | 12.5-12.8 | ≥923 | ≥11.6 | ≥1114 | ≥14 | 302-326 | 38-41 | 100 |

| N42M | 1.28-1.32 | 12.8-13.2 | ≥955 | ≥12.0 | ≥1114 | ≥14 | 318-342 | 40-43 | 100 |

| N45M | 1.32-1.38 | 13.2-13.8 | ≥995 | ≥12.5 | ≥1114 | ≥14 | 342-366 | 43-46 | 100 |

| N48M | 1.37-1.43 | 13.7-14.3 | ≥1027 | ≥12.9 | ≥1114 | ≥14 | 366-390 | 46-49 | 100 |

| N50M | 1.40-1.45 | 14.0-14.5 | ≥1033 | ≥13.0 | ≥1114 | ≥14 | 382-406 | 48-51 | 100 |

| N52M | 1.43-1.48 | 14.3-14.8 | ≥1050 | ≥13.2 | ≥1114 | ≥14 | 398-422 | 50-53 | 100 |

| N54M | 1.45-1.50 | 14.5-15.0 | ≥1051 | ≥13.2 | ≥1114 | ≥14 | 414-438 | 52-55 | 100 |

| N35H | 1.17-1.22 | 11.7-12.2 | ≥868 | ≥10.9 | ≥1353 | ≥17 | 263-287 | 33-36 | 120 |

| N38H | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥1353 | ≥17 | 287-310 | 36-39 | 120 |

| N40H | 1.25-1.28 | 12.5-12.8 | ≥923 | ≥11.6 | ≥1353 | ≥17 | 302-326 | 38-41 | 120 |

| N42H | 1.28-1.32 | 12.8-13.2 | ≥955 | ≥12.0 | ≥1353 | ≥17 | 318-342 | 40-43 | 120 |

| N45H | 1.32-1.36 | 13.2-13.6 | ≥963 | ≥12.1 | ≥1353 | ≥17 | 342-366 | 43-46 | 120 |

| N48H | 1.37-1.43 | 13.7-14.3 | ≥995 | ≥12.5 | ≥1353 | ≥17 | 366-390 | 46-49 | 120 |

| N50H | 1.40-1.45 | 14.0-14.5 | ≥1011 | ≥12.7 | ≥1353 | ≥17 | 382-406 | 48-51 | 120 |

| N52H | 1.43-1.48 | 14.3-14.8 | ≥1027 | ≥12.9 | ≥1353 | ≥17 | 398-422 | 50-53 | 120 |

| N35SH | 1.17-1.22 | 11.7-12.2 | ≥876 | ≥11.0 | ≥1592 | ≥20 | 263-287 | 33-36 | 150 |

| N38SH | 1.22-1.25 | 12.2-12.5 | ≥907 | ≥11.4 | ≥1592 | ≥20 | 287-310 | 36-39 | 150 |

| N40SH | 1.25-1.28 | 12.5-12.8 | ≥939 | ≥11.8 | ≥1592 | ≥20 | 302-326 | 38-41 | 150 |

| N42SH | 1.28-1.32 | 12.8-13.2 | ≥987 | ≥12.4 | ≥1592 | ≥20 | 318-342 | 40-43 | 150 |

| N45SH | 1.32-1.38 | 13.2-13.8 | ≥1003 | ≥12.6 | ≥1592 | ≥20 | 342-366 | 43-46 | 150 |

| N48SH | 1.37-1.43 | 13.7-14.3 | ≥1027 | ≥12.9 | ≥1592 | ≥20 | 366-390 | 46-49 | 150 |

| N50SH | 1.40-1.45 | 14.0-14.5 | ≥1003 | ≥12.6 | ≥1592 | ≥20 | 382-406 | 48-51 | 150 |

| N28UH | 1.04-1.08 | 10.4-10.8 | ≥764 | ≥9.6 | ≥1990 | ≥25 | 207-231 | 26-29 | 180 |

| N30UH | 1.08-1.13 | 10.8-11.3 | ≥812 | ≥10.2 | ≥1990 | ≥25 | 223-247 | 28-31 | 180 |

| N33UH | 1.13-1.17 | 11.3-11.7 | ≥852 | ≥10.7 | ≥1990 | ≥25 | 247-271 | 31-34 | 180 |

| N35UH | 1.17-1.22 | 11.7-12.2 | ≥860 | ≥10.8 | ≥1990 | ≥25 | 263-287 | 33-36 | 180 |

| N38UH | 1.22-1.25 | 12.2-12.5 | ≥876 | ≥11.0 | ≥1990 | ≥25 | 287-310 | 36-39 | 180 |

| N40UH | 1.25-1.28 | 12.5-12.8 | ≥899 | ≥11.3 | ≥1990 | ≥25 | 302-326 | 38-41 | 180 |

| N42UH | 1.28-1.32 | 12.8-13.2 | ≥899 | ≥11.3 | ≥1990 | ≥25 | 318-342 | 40-43 | 180 |

| N45UH | 1.32-1.36 | 13.2-13.6 | ≥908 | ≥11.4 | ≥1990 | ≥25 | 342-366 | 43-46 | 180 |

| N48UH | 1.37-1.43 | 13.7-14.3 | ≥908 | ≥11.4 | ≥1990 | ≥25 | 366-390 | 46-49 | 180 |

| N28EH | 1.04-1.08 | 10.4-10.8 | ≥780 | ≥9.8 | ≥2388 | ≥30 | 207-231 | 26-29 | 200 |

| N30EH | 1.08-1.13 | 10.8-11.3 | ≥812 | ≥10.2 | ≥2388 | ≥30 | 223-247 | 28-31 | 200 |

| N33EH | 1.13-1.17 | 11.3-11.7 | ≥836 | ≥10.5 | ≥2388 | ≥30 | 247-271 | 31-34 | 200 |

| N35EH | 1.17-1.22 | 11.7-12.2 | ≥876 | ≥11.0 | ≥2388 | ≥30 | 263-287 | 33-36 | 200 |

| N38EH | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥2388 | ≥30 | 287-310 | 36-39 | 200 |

| N40EH | 1.25-1.28 | 12.5-12.8 | ≥899 | ≥11.3 | ≥2388 | ≥30 | 302-326 | 38-41 | 200 |

| N42EH | 1.28-1.32 | 12.8-13.2 | ≥899 | ≥11.3 | ≥2388 | ≥30 | 318-342 | 40-43 | 200 |

| N45EH | 1.32-1.36 | 13.2-13.6 | ≥899 | ≥11.3 | ≥2388 | ≥30 | 342-366 | 43-46 | 200 |

| N28AH | 1.04-1.08 | 10.4-10.8 | ≥787 | ≥9.9 | ≥2786 | ≥35 | 207-231 | 26-29 | 230 |

| N30AH | 1.08-1.13 | 10.8-11.3 | ≥819 | ≥10.3 | ≥2786 | ≥35 | 223-247 | 28-31 | 230 |

| N33AH | 1.13-1.17 | 11.3-11.7 | ≥843 | ≥10.6 | ≥2786 | ≥35 | 247-271 | 31-34 | 230 |

| N35AH | 1.17-1.22 | 11.7-12.2 | ≥876 | ≥11.0 | ≥2786 | ≥35 | 263-287 | 33-36 | 230 |

| N38AH | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥2786 | ≥35 | 287-310 | 36-39 | 230 |

|

|||||||||

| Parametry | Jednostka | Wartość | |

| Współczynnik temperaturowy remanencji / α(Br) | %/℃ | -0.08 ~ -0.13 | |

| Współczynnik temperaturowy koercja wewnętrzna / β(Hcj) | %/℃ | -0.35 ~ -0.80 | |

| Temperatura Curie / Tc | ℃ | 310-380 | |

| Przenikalność powrotna / μrec | – | 1.05 | |

Właściwości fizyczne magnesów neodymowych

Oprócz trwałych właściwości magnetycznych i odporności na korozję, stabilność pracy magnesów neodymowych jest silnie związana z ich własnymi właściwościami fizycznymi. Oprócz regularnej gęstości i twardości, właściwości fizyczne magnesów neodymowych obejmują także właściwości mechaniczne, właściwości elektryczne i właściwości termiczne. Właściwości mechaniczne są mierzone głównie poprzez wytrzymałość na ściskanie, wytrzymałość na rozciąganie i wytrzymałość na zginanie. Te trzy wskaźniki mają istotny wpływ na obrabialność i długotrwałą wydajność magnesów neodymowych. Właściwości elektryczne materiału metalicznego są mierzone poprzez opór elektryczny. Magnesy neodymowe cechują się relatywnie niskim oporem elektrycznym i wrażliwością na straty wiroprądowe przy zastosowaniu w maszynach wirowych. Właściwości termiczne magnesów neodymowych są zwykle charakteryzowane przez współczynnik rozszerzalności cieplnej. Rozszerzalność cieplna magnesów neodymowych z pewnością doprowadzi do zmiany wymiarów, magnesy w urządzeniach magnetycznych wytwarzają określone naprężenie z powodu zmiany wymiarów, jeśli różnica rozszerzalności między materiałami magnesów i zespołów jest relatywnie duża, co może powodować uszkodzenia mechaniczne i pogorszenie właściwości magnetycznych.

| Pozycje | Parametry | Jednostka | Wartość |

| Standardowe właściwości fizyczne | Gęstość / ρ | g/cm3 | 7.40-7.80 |

| Twardość Vickersa / HV | – | 550-650 | |

| Właściwości elektryczne | Opór elektryczny | μΩ·m | 1.4 |

| Właściwości mechaniczne | Wytrzymałość na ściskanie | MPa | 1050 |

| Wytrzymałość na rozciąganie | MPa | 80 | |

| Wytrzymałość na zginanie | MPa | 290 | |

| Właściwości termiczne | Przewodność cieplna | W/(m·K) | 6-8 |

| Współczynnik rozszerzalności cieplnej | 10-6/K | C⊥: -1.5, C∥: 6.5. |

Obróbka powierzchni magnesów neodymowych

Magnesy samarowo-kobaltowe, których głównym składnikiem jest kobalt, cechują się najwyższą stabilnością chemiczną, dlatego magnesy samarowo-kobaltowe kwalifikują się do większości zastosowań bez obróbki powierzchni. Obróbka zabezpieczająca powierzchni jest niezbędna dla magnesów neodymowych, w szczególności spiekanych magnesów neodymowych. Faza bogata w Nd wykazuje bardzo silną skłonność do utleniania i tworzy akumulator główny z fazą główną Nd2Fe14B w warunkach wilgotności. Następnie faza bogata w Nd ulega korozji, cząsteczki fazy główne są stopniowo odrywane od korpusu magnesu. Obróbka zabezpieczająca powierzchni magnesów neodymowych dzieli się głównie na proces mokry i proces suchy. Często stosowany proces mokry obejmuje powlekanie prądowe, powlekanie bezprądowe, elektroforezę, powlekanie proszkowe i powlekanie przez zanurzenie. Ogólnie proces suchy zawiera fizyczne osadzanie z fazy gazowej (PVD) i chemiczne osadzanie z fazy gazowej (CVD).

| Powłoki | Grubość

(μm) |

Kolor | SST

(H) |

PCT

(H) |

Właściwości |

| BW-Zn | 4-15 | Jasnoniebieski | ≥24 | – | Druga powszechnie stosowana powłoka jednowarstwowa. Niska odporność na korozję. |

| Kolor-Zn | 4-15 | Kolor błyszczący | ≥48 | – | Odporność na korozję jest lepsza niż w BW-Zn. |

| Ni-Cu-Ni | 5-20 | Jasnosrebrny | ≥48 | ≥48 | Najpowszechniej stosowana powłoka wielowarstwowa. Doskonała wilgotność i odporność na mgłę solną. |

| Bezprądowy Ni | 5-20 | Ciemnosrebrny | ≥72 | ≥48 | Doskonała wilgotność i odporność na mgłę solną, jednolity wygląd. |

| Ni-Cu-Ni-Au | 5-20 | Złoty | ≥72 | ≥96 | Doskonałe przewodzenie elektryczne i właściwości dekoracyjne. |

| Ni-Cu-Ni-Ag | 5-20 | Srebrny | ≥72 | ≥96 | Doskonałe przewodzenie elektryczne i właściwości dekoracyjne. |

| Ni-Cu-Ni-Sn | 5-20 | Srebrny | ≥72 | ≥96 | Doskonałe przewodzenie elektryczne i właściwości dekoracyjne. |

| Fosforan | 1-3 | Ciemnoszary | – | – | Zabezpieczenie termiczne. |

| Aluminium | 2-15 | Jasnosrebrny | ≥24 | ≥24 | Zauważalna powłoka. |

| Żywica epoksydowa | 10-30 | Czarny/szary | ≥72 | ≥72 | Doskonała wilgotność i odporność na mgłę solną. Najwyższa siła wiązania. |

| Parylen | 5-20 | Bezbarwny | ≥96 | – | Doskonała odporność na wilgoć, mgłę solną, opary żrące i rozpuszczalniki. Bez porów. |

| Everlube | 10-15 | Złoto-żółty | ≥120 | ≥72 | Doskonała odporność na wilgoć. |

| Teflón | 8-15 | Czarny | ≥24 | ≥24 | Odporność na wysokie temperatury i ścieranie. Samoczynne smarowanie i 100% odporności na wodę. |

| Uwaga: na odporność powłoki na korozję wpływa kształt i rozmiar magnesów. | |||||

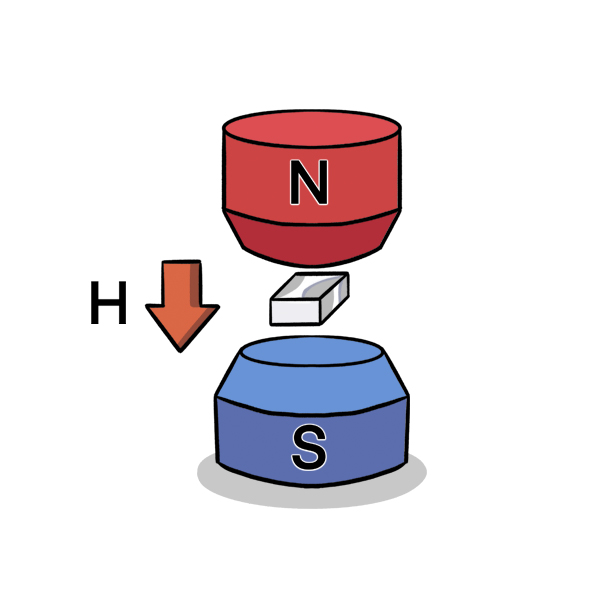

Kierunek magnesowania magnesów neodymowych

Proces magnesowania oznacza przykładanie pola magnetycznego do magnesów trwałych w określonym kierunku, a następnie stopniowe zwiększanie natężenia pola magnetycznego w celu nasycenia magnesów. Zwykle magnesy trwałe wymagają namagnesowania przed użyciem do zamierzonych zastosowań. Różne magnesy trwałe wymagają różnego natężenia pola magnetycznego w celu osiągnięcia nasycenia technicznego. Jako typ magnesów anizotropowych, magnesy neodymowe cechują się preferowanym kierunkiem magnesowania i umożliwiają różne konfiguracje biegunów pod warunkiem zgodności z orientacją magnesu.

Magnesowanie osiowe

Wielobiegunowe magnesowanie osiowe

Magnesowanie diametralne

Wielobiegunowe magnesowanie diametralne

Magnesowanie skośne

Magnesowanie promieniowe

Trend cen surowców do magnesów neodymowych

Koszt surowców stanowi największą część całkowitego kosztu magnesu. Zawartość głównego surowca, miszmetalu prazeodymowo-neodymowego (PrNd), w magnesach neodymowych wynosi ok. 30% wag. Fluktuacje trendu cen PrNd mają najbardziej bezpośredni wpływ na trend cen magnesów neodymowych. Ciężkie pierwiastki ziem rzadkich, dysproz (Dy) i terb (Tb), są zwykle stosowane w formie stopu DyFe i metalu Tb. Dy lub Tb mogą znacząco zwiększać koercję wewnętrzną magnesów neodymowych, ale przy ostrym wzroście kosztów. Dlatego rozwiązania bez DyTb, takie jak technologia dyfuzji granicy ziarna.